安全信息

近日,孟村矿以“治灾关口前移”为核心,结合矿井实际,在灾害治理方面持续发力,构建了基于“散、卸、探、支、喷”的深部特厚煤层强动载扰动下高应力临空巷道掘进多元灾害协同治理技术体系,采取时空避让、立体卸压、地质透明、强化支护及表面封闭等措施,系统性破解多元灾害耦合难题。

“散”—时空避让与扰动弱化。该矿通过优化采掘部署,将401104工作面回风巷滞后401103工作面采空区7个月掘进,为顶板垮落留足时间,并超前实施深孔爆破断顶技术,弱化侧向悬顶应力。目前,401104回风巷围岩收敛量减少40%,维护量下降60%,采掘扰动对围岩稳定性的影响得到大幅缓解。

“卸”—立体卸压与冲击防控。该矿采用地面水平井分段压裂技术,超前弱化临空巷道中高位坚硬顶板,对煤层上方60米粗粒砂岩及40米粉砂岩层实施压裂,形成“人造解放层”,弱化高位冲击源,并在井下采用定向长钻孔水力压裂技术,对煤柱上方20米坚硬岩层定向压裂,有效降低了低位应力集中现象,达到了巷道掘进期间微震活动性弱、巷道成型好、支护标准高、围岩变形小等显著效果。

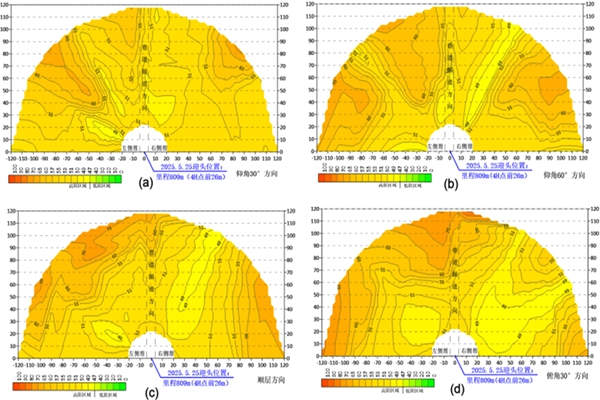

“探”—地质透明与超前预警。该矿创新集成孔中地质雷达、瞬变电磁探测及震波CT技术。其中,定向钻孔内嵌物探设备可精准识别低阻区,震波CT实时生成煤岩体应力云图,指导精准卸压,实现巷道前方120米范围内地质构造与应力异常的三维可视化探测。自该模式应用以来,地质探测效率提升40%,为灾害防控提供了超前决策依据。

“支”—强化支护与全周期管控。该矿构建“1644”巷道支护管理体系,通过顶板长锚索加密布置、煤柱侧注浆改性提升围岩承载能力,并结合“三定支护”及“五级验收制度”,实现支护质量全过程管控。自该体系应用后,顶板下沉量减少13%,巷道变形量降低70%,锚杆(索)施工合格率达100%,实现了“一次成巷、永不返修”工作目标。

“喷”—表面封闭与灾害阻断。该矿实施全断面喷浆封闭技术,喷浆厚度≥50mm,滞后迎头≤200m,有效隔绝空气、水与围岩接触,封闭煤岩表面裂隙,不仅防止了煤体风化和支护构件锈蚀,同时还阻断了采空区漏风、突水及自燃通道,为灾害防控增设“最后一道防线”。

该技术体系实现了冲击地压、水、火、瓦斯等灾害协同治理,形成“地质透明先行、卸压源头控制、支护全周期强化”的标准化模式。截至目前,401104工作面回风巷安全掘进700m,单进提升至185m/月,并减少灾害治理费用支出1499万元,实现了安全、效益双提升。(王忠德)

编辑:达文娟