科技创新

创造6小时末采挂网新纪录、回撤支架调向牵引实现自移动作、20余天实现采面液压支架全部回撤升井……这样一个采面回撤速度是对大佛寺矿求新创变的最好诠释。

众所周知,在保证安全的条件下,如何缩短工作面回撤时间、提高采区接续率,实现高产、高效是现代化矿井建设的关键问题之一。建矿以来,大佛寺矿始终站在工艺改革前沿,坚持加大综采工作面末采新技术、新工艺、新材料的推广应用力度,两项工艺变革成为采煤工作面安全高效回撤的“新标签”。

掩护架护顶,撑起安全一片天

“以往采用木垛支护撤架,每回撤2架,就要打设两个3米多高的井字型木垛,单就扛木料一项,就把人累的够呛。采用掩护架护顶后,将采面机头原有三个掩护支架在架前转个方向代替木垛支撑顶板,真是比打木垛又实用又省力。”谈到近年来掩护架护顶回撤的新创艺,该矿生产准备队班长马小锋深有感触的说。

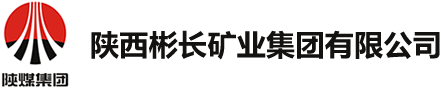

2016年,该矿在外出对标学习的基础上,经过对将要回撤的40117工作面多次实地调研分析论证,决定对40117工作面采用掩护式支架代替木垛支撑顶板的撤架工艺进行回撤。回撤过程中,在运顺施工一道密闭墙,隔断风流,运回顺各安装一台局部通风机,利用局部通风机分别给运回顺进行局部通风。利用工作面原4#、5#、6#掩护架调转成与工作面走向一致方向作为掩护式支架,对已撤支架区域顶板进行临时支护,确保被撤支架能够顺利撤出。掩护架代替木垛回撤工艺喜获成功,仅木料一项节约费用达60多万元。

一面一张网,聚酯柔性网贯通工作面

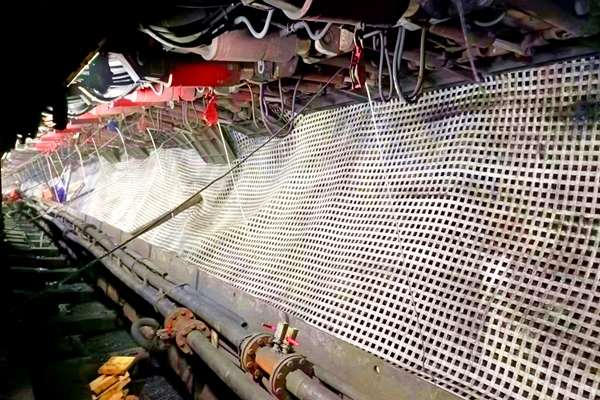

该矿起初末采铺网护顶用金属铁丝网来铺设,铁丝网需要作业人员人工搬运到工作面,单卷网在30kg左右,整个工作面使用500卷左右。作业人员需频繁运网和连续进入煤壁侧联网作业,挂网作业需多人连续作业,完全手工联网,费工、费时、费力,并且在割煤移架期间易造成蹭网、缠绳,回撤支架时出现坠网兜、顶板流煤等现象,严重影响工作面顶板安全,制约回撤进度,存在较大安全风险。

为保障安全高效完成末采,该矿引进高强度聚酯纤维柔性网,淘汰了传统金属网铺联网工艺,免除了作业人员频繁运网和频繁进入煤壁侧联网作业,实现了割煤、放网、移架、挑网协同循环作业。该矿提前将所需柔性网运输至回风顺槽,用刮板输送机将柔性网沿工作面展开,按照“展网、挂网、挂钢丝绳”等一系列流程,顺利完成了末采挂网任务,大幅提高了作业人员安全保障,降低了工人的劳动强度。

近年来,该矿紧扣安全和创新两个关键,已采用掩护架撤架、聚酯纤维网护顶两项工艺成功回撤复杂地质条件下综采放顶煤工作面10个,综采工作面8个,充分发挥技术优势,实现科技兴安、科技保安、减人增效的目的。(田文龙)

编辑:达文娟