基层动态

编者按:为充分调动全员学习陕煤集团“四种经营理念”、参与降本增效行动的积极性,根据公司《关于开展“四种经营理念”落地提升专项行动的通知》要求,自5月份开始,公司面向全体干部职工开展降本增效“金点子”征集活动,旨在引导广大干部职工立足岗位主动学习思考,积极为公司降本增效工作建言献策。公司网站、微信公众号现开设专栏,交流分享“四种经营理念”“金点子”案例。

今天推出案例分享第三期,一起来看看优秀的“金点子”吧!

大佛寺矿:采煤工作面迈步式排水系统

具体内容:根据采煤工作面巷道层位特征和水仓布置情况,工作面回采前只在巷道最里侧2个水仓安装水泵,在回采过程中随里侧水仓进入切眼位置,将仓内水泵移至外段水仓进行安装,形成迈步式排水系统。4034上09工作面两巷共10个水仓,每个水仓计划安装6台水泵,共计60台。回采前在巷道最里侧2个水仓安装水泵,减少使用6个水仓36台水泵,降低生产成本。

实施效果:4034上09工作面10个水仓共减少水泵24个,每个水泵3万元,节约费用72万元。

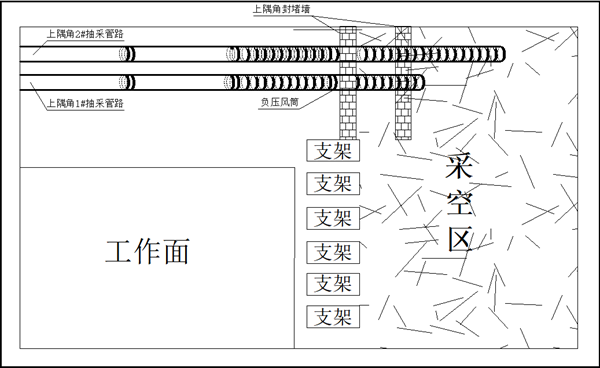

胡家河矿:抽采管路“末端替换+全程回收”复用工艺

具体内容:胡家河矿通过优化上隅角瓦斯抽采工艺,将原需埋入采空区的高价PE管路替换为末端价格低廉的负压风筒,巧妙规避了管路埋入采空区的“宿命”,成功实现抽采管路100%回收复用。这一创新不仅避免了管路一次性投入的浪费,还为核心管路在下一个工作面复用铺平了道路,显著提升了经济效益和资源利用率。

实施效果:以402104采煤工作面为例,新工艺节省了2100米PE管(单价460元/米)的购置费用,直接降低成本89.25万元。

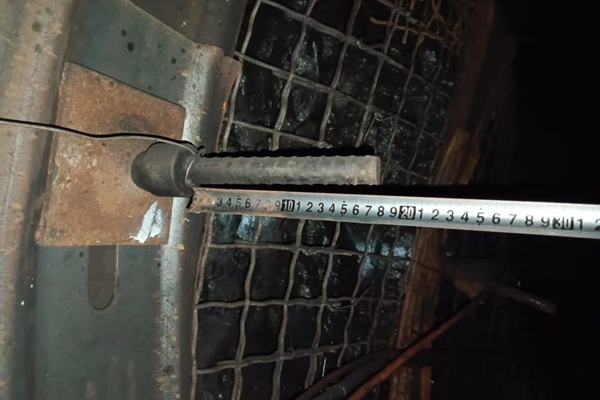

小庄矿:创新应用张拉式高预紧力长锚杆支护

具体内容:小庄矿40208胶带顺槽帮部原采用Φ21.8×3500mm锚索进行支护,间排距1000×900mm,每排4根锚索,5月份170m巷道帮部共计施工锚索1511根,每套锚索材料成本183.88元,材料成本共277842元。为优化巷道支护,提高锚杆支护效能,提升施工效率,节约成本,该矿在满足支护条件的情况下,采用张拉式高预紧力长锚杆支护,将帮部第二、三、四根Φ21.8×3500mm锚索优化为Φ22×3500mm的螺纹锚杆。

实施效果:

6月份,该矿40208胶带顺槽180m巷道帮部共计施工锚索400根,锚杆1133根,每套锚索材料成本183.88元,每套锚杆成本133.03元,节约材料成本57613元。

文家坡矿:高炉喷吹煤增收

具体内容:文家坡矿合理控制原煤入洗率,对选煤厂现有系统进行智能化改造,实现介质系统智能调节、配煤系统智能决策、设备设施智能监测等功能,通过加强关键设备日常管理,严格控制洗选密度,持续提升高炉喷吹煤煤质及产量。

实施效果:

1至6月,高炉喷吹煤每吨较末煤售价高116元,销量较计划提高6.37万吨,实现增收738.92万元。

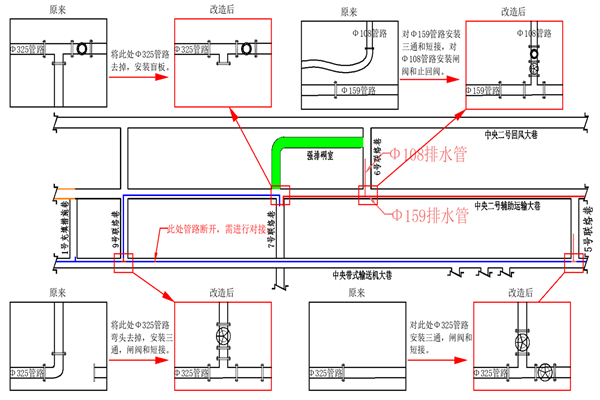

孟村矿:实施井下“排水系统一张图”工程

具体内容:孟村矿创新实施井下“排水系统一张图”工程,全面排查井下排水系统,摸排井下排水点32处,同步更新涌水水源、排水管线、水泵配置和责任单位等信息。针对中央大巷排水系统,通过优化7#联巷排水点排水管线,调整水沟路径,将涌水集中引流至强排水仓。同时,回填该排水点并施工地坪,释放巷道空间,实现局部环形通车。

实施效果:通过优化7#联巷排水点排水管线,调整水沟路径,将涌水集中引流至强排水仓,回收4台BQS300-80-110/N潜水泵(每台单价5.6万元),将两台BQS300-80-110/N潜水泵分别倒运至403109回风巷里程1250m水仓和运输巷里程1550m水仓作为备用水泵,节省设备购置成本5.6*2=11.2万元。同时,回填该排水点并施工地坪,释放巷道空间,实现局部环形通车,提升运输效率,实现“一改双赢”。

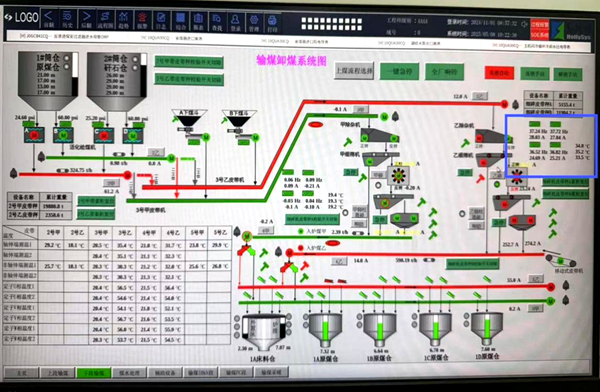

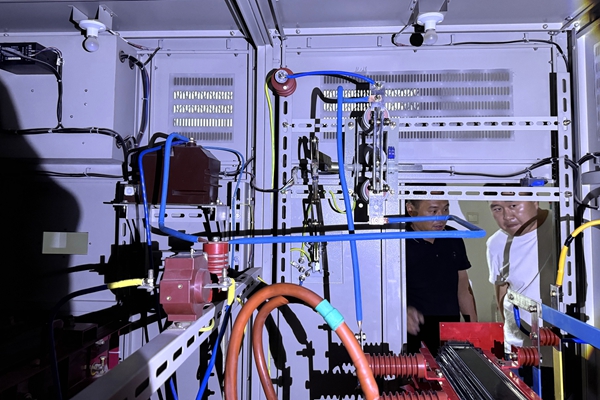

文家坡发电公司:输煤设备低成本改造破难题

具体内容:文家坡发电公司针对输煤系统细筛机、分选筛煤机控制回路频发缺陷的问题,开展系统性改造实现降本增效。通过在控制柜关键部位加装密封条,隔绝粉尘湿气,改善设备运行环境;将设备电流信号接入DCS系统,实现电机运行状态动态监控,变被动检修为预防性维护。同时优化控制回路,采用接触器本体触点直连与双冗余通道设计,并将“运行反馈+电流反馈”双重判据纳入控制逻辑。

实施效果:改造后,因电气故障导致的停机时间减少95%,消除误跳闸风险,设备检修成本大幅下降,预计年节省元器件更换费用0.5万元。项目以800元的低成本投入,实现1:6.25的高成本效益比,其“防护+监控+逻辑优化”协同模式,为同类型设备改造提供可复制的技术方案。

生产服务中心:巧修旧摇架 “废”里淘金10万+

具体内容:针对采煤机关键部件摇架更换成本高、采购周期长的痛点,生产服务中心在维修MG500/1330-AWD型号采煤机过程中,精准识别可用资源,从矿方同型号淘汰设备上拆卸旧摇架,通过严格的修复、焊接、加工、镶套等工艺进行再生处理,成功替代新件用于设备维修,不仅有效盘活了闲置资产,更缩短了设备维修周期。

实施效果:再生摇架经矿方实际应用,各项性能参数完全满足生产需求,达到设计要求。经济效益显著:采购全新1330型采煤机摇架需14.6万元,而修复再利用旧件的综合成本仅为3.8万元,单件直接节省成本11万元。

铁运分公司:高锰钢辙岔心修复

具体内容:铁运分公司在两站线路运行中此前面临道岔辙叉心损耗难题,其使用的39组50AT-9G型道岔辙叉心,按设计标准使用5年以上(或运量达8000万吨),受长期车轮冲击影响,易出现掉块伤损,传统更换方案需耗费14424.78元/组,成本居高不下。

实施效果:为践行修旧利废原则,分公司创新采用加介质闪光焊接工艺,对伤损辙叉心进行自主修复。严格测量硬度、强度及几何尺寸等指标,验收合格后装机试运行。该举措通过技术创新实现降本增效,提高了工作效率,每年降低铁路运输设备维护费用115392元。

电力公司:“一机两用”点亮安全供电新路径

具体内容:电力公司文家坡35kV站的站用变设在35kV电源侧,在遇到雷击情况时,易导致变电站瞬间失压或停电,影响变电站的安全运行。该站用变自2016年投运以来,已累计发生8次故障。电力公司结合实际情况,借鉴三圈变压器运行特性,将10kV消弧线圈成套装置内的接地变压器容量扩大,再出一个380V电源,配备相应380低压电缆即可,便升级为“接地变兼站用变”,起到“一机两用”的效果,避免新增变压器的同时,保障供电安全高效。

实施效果:传统方案两台站用变投资约34万元,改造设备仅需21万元,节省资金13万元。变压器改造后,有效解决了因雷击造成站用变频繁故障、跳闸的问题,减少设备运维成本,增加矿井供电安全的可靠性。

编辑:达文娟