基层动态

为充分调动全员学习陕煤集团“四种经营理念”、参与降本增效行动的积极性,根据公司《关于开展“四种经营理念”落地提升专项行动的通知》要求,自5月份开始,公司面向全体干部职工开展“四种经营理念”“金点子”征集活动,引导广大干部职工立足岗位主动学习思考,以实际行动和实实在在的成效为公司降本增效工作做出贡献。公司网站、微信公众号开设专栏,交流分享“四种经营理念”“金点子”案例。

今天推出案例分享第十六期,一起来看看优秀的“金点子”吧!

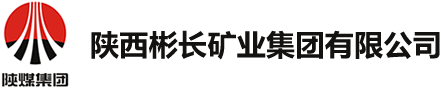

大佛寺矿:自制割带神器 提高检修工效

具体内容:针对月度检修带式输送机胶带更换过程中,废旧钢丝绳芯阻燃胶带长度长、自重大,人工翻带、撕带费时费力,严重制约检修工效的实际情况,大佛寺矿创新工艺,自制割带神器,在长度为640mm的上托架托辊轴中间焊接高200mm、宽70mm的刀具,安装在上托架上,通过带式输送机慢速运行,将需更换的旧胶带一分为二,从而减少胶带宽度和重量,降低职工劳动强度,提高检修工效。

实施效果:以回收400米旧胶带为例,以前撕带、翻带过程需要30人共同工作4小时。使用割带神器后,省去了撕带环节,只需要20人工作2小时便可完成,大幅提高了检修工效,且过程简单、安全可靠。单次更换胶带可减少人工10人,每工按350元计算,每次检修可节省人工费3500元。

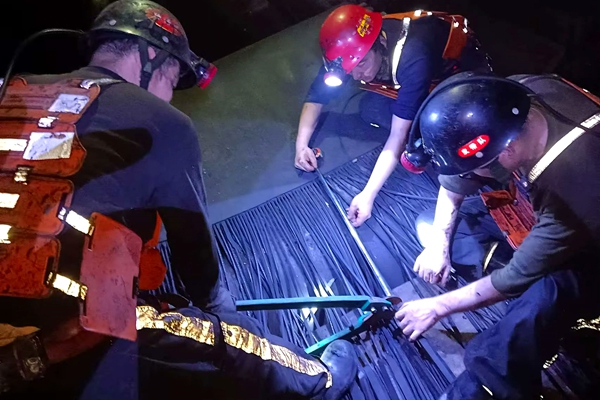

胡家河矿:“花兰螺丝+链条”组合装置调节固定通风设施门框

具体内容:胡家河矿通风队在风门施工过程中,创新采用“花兰螺丝+链条”组合装置,解决了门框易松动、操作繁琐、进度缓慢以及人员登高作业安全风险大等问题,实现了门框的精准调节与可靠固定。作业人员可预先在地面将链条环绕固定于门框上部,待门框立设后,借助花兰螺丝进行微调定位并锁紧,最后将链条固定于巷道帮部预设锚索上,即可快速完成全部安装流程。

实施效果:该装置成功规避了高空重复捆绑与登高作业风险,从源头上消除了因铁丝断裂引发的安全隐患。同时,具备可重复使用特性,经测算,单次可节约材料成本174元,全年计划实施的15组风门预计可节约总成本2610元。此外,简化的操作流程摒弃了传统捆绑的繁琐工序,将单点风门施工周期缩短约两个小班,显著提升了矿井生产推进效率。

小庄矿:井下防爆电脑回收复用

具体内容:小庄矿主井底监控用防爆计算机发生损坏,需更换设备,单台井下防爆计算机费用约5万元。为避免额外开支,该矿对闲置设备进行排查,发现二部皮带机尾配电点存放有1台闲置防爆计算机。随后,该矿安排专业技术人员对这台闲置设备进行测试,在确认其符合使用要求后,用该设备替代了损坏设备,未购置新的防爆计算机。

实施效果:通过复用闲置防爆计算机,不仅省去了单台新设备约5万元的购置成本,还快速恢复了主井底监控功能,保障了井下生产监控系统稳定运行。

文家坡矿:自主加工为降本增效做“加法”

具体内容:文家坡矿42盘区管路安装工程需使用DN315mm抱箍6800余副。若按市场价格采购,每副抱箍外购成本为17.5元,总采购费用预计高达23.8万元。为有效控制成本,该矿扎实开展技术攻关,实现抱箍内部供应。

实施效果:通过自主设计加工模具,圆满完成抱箍加工任务,累计节约成本12.73万元。不仅直接实现了降本增效,更强化了矿井自主加工与应急保障能力,取得经济效益与生产保障的“双丰收”。

孟村矿:多功能装袋机 让作业效率直线飙升

具体内容:孟村矿针对砂石、灰浆等散装物料传统人工装袋效率低下的问题,引进多功能装袋机。该设备集自动装袋、精准计量、智能封口、故障报警等功能于一体,可实现从物料输送到成品封袋全流程自动化,大幅提升散装物料装袋作业效率。

实施效果:通过实际应用表明,之前3人耗时8小时的物料装袋任务,如今仅需1名操作人员配合机器4小时即可完成,全年预计节省费用15万元。同时,装袋作业效率较传统人工方式提升近2倍,职工劳动强度显著降低,有效避免了人工装袋时计量偏差大、封口不严等问题,实现了质量效益“双提升”。

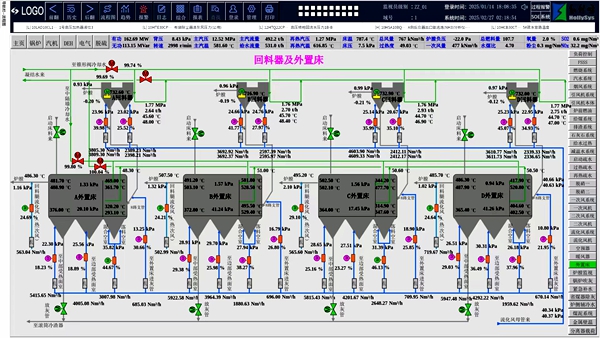

文家坡发电公司:机组深调期间锅炉运行调整优化

具体内容:深度调峰是指火电机组在负荷需求较低时,通过调整燃烧控制、调节汽轮机等手段,将出力降至远低于额定容量的水平,以满足电网灵活调度需求。但这一过程中,机组需面对安全、经济、环保的“矛盾三角形”挑战。按常规指导,机组深调时需退出外置床以提升床温,然而外置床占锅炉热负荷的25%,直接影响主汽温度稳定与灰循环建立,且频繁投退易造成受热面损伤。为此,文家坡发电公司创新方式,在深调期间保留外置床运行,实现效益与节能双提升。

实施效果:调整后,发电公司每年可降低供电标煤1544吨,有效节约成本约90万元;一次风机电流降低20A,年省成本8.5万元;同时减少尿素消耗,年省环保成本4.2万元。这一举措不仅破解了“矛盾三角形”难题,更为主流循环流化床机组深调运行提供了可复制的优化路径。

生产服务中心:行走箱修复工艺助力煤机焕发新活力

具体内容:由于MG500/1330型煤机牵引部采用行走箱与壳体一体式设计,在长期高负荷运行过程中,行走箱部位逐渐出现不同程度的裂纹与损伤,影响设备整体稳定性。为有效应对这一问题,生产服务中心技术人员通过现场测绘与结构分析,结合材料特性与损伤形态,制定了系统化的焊接修复工艺。采用分层堆焊技术精准恢复损伤区域,并严格控制焊接热输入,以保障基体材料性能不受影响,修复后进一步通过数控机加工工艺,恢复配合面精度与装配尺寸,确保其力学性能与运行可靠性达到使用要求。

实施效果:该修复工艺在确保结构完整性与功能恢复的前提下,实现了显著的成本优化。对比新购牵引部总成约45万元的高额成本,修复过程仅需3.64万元,成本降幅达90%以上。不仅经济高效,也极大缩短了设备维修周期,为矿井连续生产提供了可靠保障。

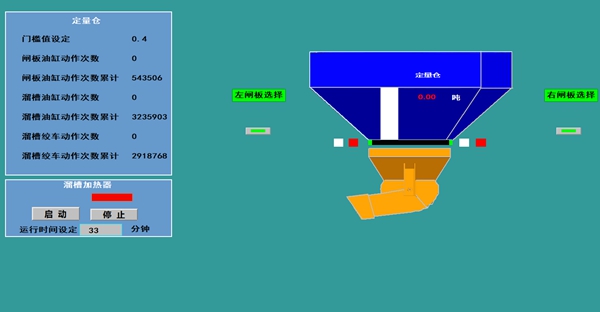

铁运分公司:火车快速定量装车系统加热器及远程操控系统改造

具体内容:冬季作业中,混煤经火车快速定量装车系统运行至装车仓溜煤槽旋转轴处时,其中所含水分渗漏,遇到夜间温度较低时容易结冰,导致溜煤槽故障无法运转,极大影响装车效率。针对此现象,铁运分公司创新团队经过研究,通过采用耐低温、抗煤尘腐蚀的大功率专用加热元件作为核心部件,搭配智能控制系统与远程操作模块,在现有装车系统PLC可编程程序内添加加热控制、定时启停及状态监测程序,构建出符合冬季装车设备防冻需求的专用加热器及远程操控系统,让运维人员通过中控室操作实现远程加热管理,有效解决了传统人工加热安全隐患大、电能浪费多、设备损耗快等难题。

实施效果:改造后,成功实现加热器远程操控与设备防冻智能管理,延长了设备使用寿命,降低了维修频次,每年可节约维修费用约1.5万元。

电力公司:自主试验实现降本增效

具体内容:根据《电力安全工作规程》要求,10kV开闭所、光伏电气仓及其配套的绝缘工器具,每年需要进行绝缘试验,其标准与方法均有明确要求。以前,电力公司需将此类试验进行外包,试验费用每年10余万元。

实施效果:电力公司深入践行降本增效理念,通过加强检修人员学习培训,熟练掌握试验技能,对绝缘手套、绝缘靴、绝缘操作棒、验电器、安全带等工器具进行统一收集,将绝缘工器具按性质进行分类管理,自主完成试验检测,节省外委试验费用12万元,开辟了降本增效新路径。

编辑:达文娟